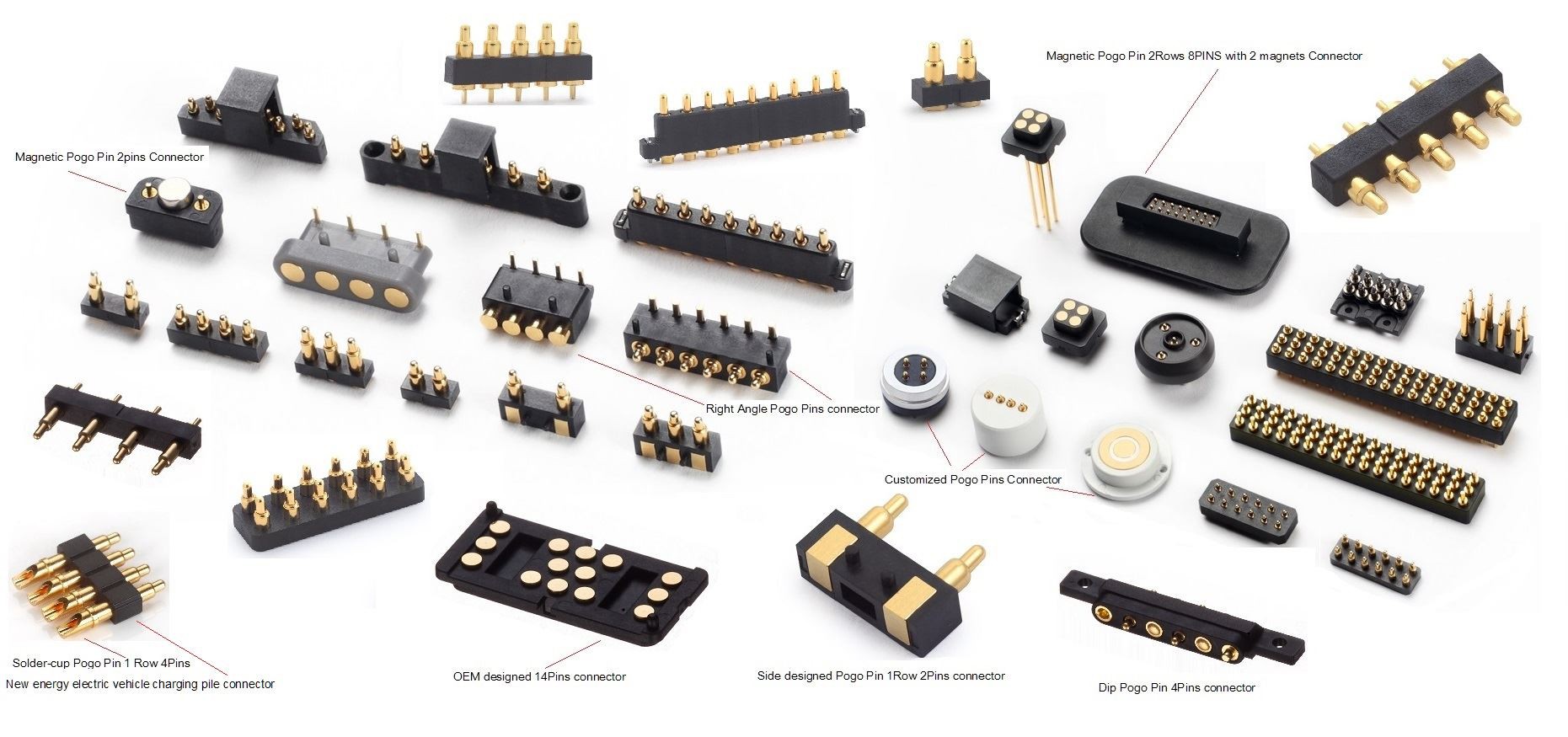

Conector de pino Pogo tipo C

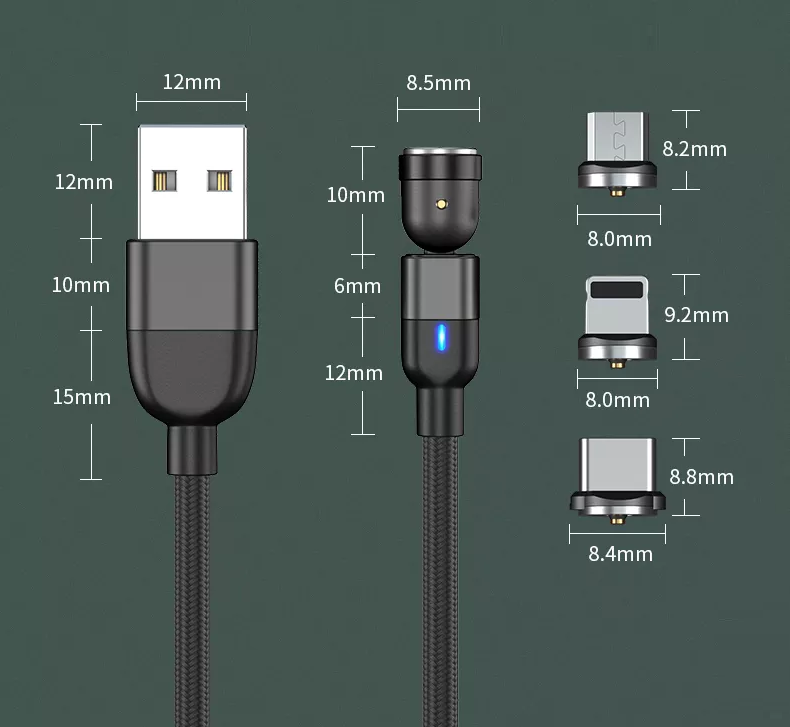

O conector tipo C é uma solução de conector único para aplicações de dados, energia e A/V, seu perfil fino é adequado para dispositivos móveis e é durável o suficiente para aplicações industriais. -C, devido aos crescentes cenários de aplicação dos conectores Tipo-C, os requisitos de desempenho serão impostos a fatores como sinais de alta frequência, características mecânicas, desempenho elétrico e mudanças ambientais. Portanto, os fabricantes precisam de um conjunto completo de testes ao produzir produtos relacionados. O plano de certificação e a assistência e consulta de laboratórios profissionais (informações da indústria丨GRL expande o laboratório Dongguan e adiciona novas capacidades de teste) pode garantir que os produtos atendam às condições de qualidade e exibam perfeitamente os requisitos funcionais; laboratórios profissionais e organismos de certificação também testarão (teste elétrico), teste mecânico (teste mecânico) e teste ambiental (teste ambiental) conteúdo de teste necessário para fazer a verificação de teste relevante para garantir que os produtos do fabricante possam atender aos padrões da associação, o fabricante no centro de certificação e teste associado verificado No processo, os parâmetros de produção também serão colhidos para facilitar a produção subsequente; para garantir a confiabilidade e continuidade do produto, hoje vamos entender brevemente o processo de produção dessa interface

Uma breve descrição do processo de fabricação dos conectores Tipo-C, o processo pode ser dividido em quatro etapas principais de fabricação: estampagem, galvanoplastia (PlaTIng), moldagem por injeção (Molding) e montagem (Assembly).

Estampagem

O processo de fabricação dos conectores tipo C geralmente começa com um plugue estampado. A estampagem é baseada em máquinas de estampagem de grande e médio porte de alta velocidade, e os conectores tipo C (plugues) são estampados a partir de tiras de metal finas. Uma extremidade da grande bobina de tira de metal é enviada para a extremidade frontal da puncionadeira e a outra extremidade é enrolada em torno da roda excêntrica através da mesa de operação da prensa hidráulica da puncionadeira.

Processo de galvanoplastia (PlaTIng)

Depois que a estampagem do pino do conector é concluída, o próximo processo é o processo de galvanoplastia (PlaTIng); nesta fase, a superfície de contato eletrônico do conector será revestida com vários revestimentos de material metálico, galvanoplastia de níquel, galvanoplastia de estanho e chapeamento semi-ouro, evite a oxidação do ar e melhore a condutividade. Um problema semelhante ao estágio de estampagem, como torção, quebra ou deformação do pino, também ocorre quando os pinos estampados são alimentados no equipamento de galvanoplastia. Os pinos também serão distorcidos, rachados ou deformados durante todo o processo de alimentação dos pinos estampados no equipamento de galvanoplastia. E as deficiências dessa qualidade são muito fáceis de detectar com base na tecnologia acima. No entanto, para a maioria dos fornecedores de sistemas de visão de máquina, muitos defeitos de qualidade no processo de galvanoplastia permanecem uma "zona proibida" para sistemas de inspeção. Os fabricantes de conectores tipo C desejam sistemas de inspeção que possam detectar uma variedade de defeitos inconsistentes, como pequenos arranhões e furos, nas superfícies chapeadas dos pinos do conector. Embora esses defeitos sejam facilmente identificados em outros produtos (como fundos de latas de alumínio ou outras superfícies relativamente planas); devido ao design de superfície irregular e angular da maioria dos conectores Tipo-C, é difícil para os sistemas de inspeção visual identificar esses defeitos sutis necessários.

Moldagem por injeção (Moldagem)

A moldagem por injeção (Moldagem) refere-se ao assento da caixa de plástico do conector USB eletrônico formado pela introdução de plástico fundido no filme de pneu de material metálico e, em seguida, refrigerando e formando rapidamente. Quando o plástico fundido não preenche a membrana, ocorre o chamado "vazamento"; este é um defeito típico que precisa ser detectado na fase de moldagem por injeção. Outros defeitos incluem o enchimento ou o entupimento parcial das tomadas (devem ser mantidas limpas e lisas para a correta conexão com os pinos após a montagem). Os sistemas de visão de máquina para inspeção de qualidade pós-injeção são relativamente simples de implementar, pois vazamentos em suportes de cartuchos e tomadas conectadas podem ser facilmente identificados usando uma luz de fundo. É um defeito típico que deve ser verificado no processo de moldagem por injeção. Outras desvantagens incluem o bloqueio total ou parcial dos soquetes (que devem ser mantidos limpos e desobstruídos para o encaixe adequado com os pinos na montagem final).

Conjunto

O processo final de fabricação do conector Tipo-C é a montagem do produto acabado (Montagem). Existem duas maneiras de conectar e montar os pinos com o processo de galvanoplastia e a sede da caixa moldada por injeção: plugues individuais ou plugues combinados. Um pino é conectado por vez; o plugue combinado é formado em um par de plugues para formar um par de plugues, o que significa que vários pinos são conectados ao soquete da caixa de cada vez. Independentemente do método de conexão utilizado para a montagem, o fabricante precisa detectar se todos os plugues apresentam vazamento e posicionamento correto durante a etapa de montagem, para garantir que todos os pinos não possam apresentar todos os erros e vazamentos e que o posicionamento preciso seja adequado.

Processo de verificação de teste de conector tipo C

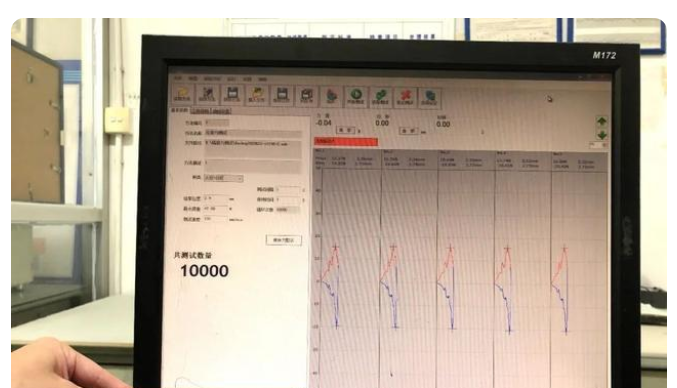

Força de inserção

O teste de força de inserção do conector refere-se à força necessária para inserir e retirar os conectores eletrônicos em ambas as extremidades das extremidades macho e fêmea correspondentes. Os testes a seguir se aplicam à força de inserção, força de extração, força de retenção plástica e uso A força de encaixe é uma propriedade e parâmetro mecânico importante do conector, e seu tamanho afeta a sensação do conector e sua estrutura interna de projeto. Atualmente, a força de encaixe do conector placa a placa, que é o telefone celular mais utilizado, o módulo de microagulhas de estilhaços que pode transmitir corrente e sinal de condução pode ser usado no teste, o que é benéfico para a estabilidade do teste. Ele pode transmitir uma grande corrente na faixa de 1-50A, a sobrecorrente é estável e suave e tem uma boa função de conexão. Agora queremos Para o teste de força de inserção, primeiro testamos a durabilidade 10,000 vezes, e as condições são 200 vezes por uma hora e cinquenta horas.

O tempo de teste é de 50 horas, com média de 200 vezes por hora

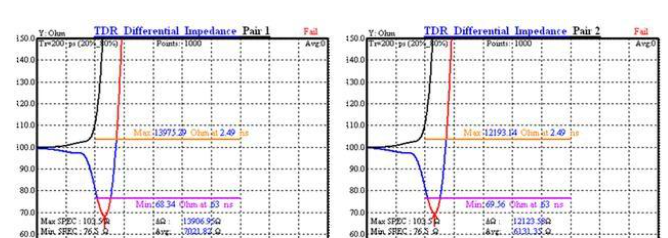

teste de alta frequência

Em termos de função, o USB costumava ser apenas um cabo, mas com a intervenção do chip Emark do USB3.1, o cabo hoje deve ser considerado um dispositivo de link, então a complexidade é completamente diferente. As funções do chip devem ser mais poderosas (codificação, compressão, etc.), mas, na verdade, a maioria dos cabos USB atuais estão sempre online, e a função é transmitir dados (os requisitos reais de alta frequência do plugue têm pouco impacto na transmissão de dados. Portanto, exceto pela parte enviada para a associação para teste, os conectores normais produzidos em massa não testam o desempenho da impedância de alta frequência), carregando o dispositivo (atualmente a maior função do nosso aplicativo é para carregar o dispositivo, embora haja uma função de dados, o cenário real do aplicativo é muito Se você deseja proteger essas funções, precisa começar a partir do aplicativo de design e produção do conector, para que haja muitos aplicativos de design no conector. Materiais, isolamento, prevenção de curtos-circuitos entre terminais e invólucros e alguns conectores de baixo custo provavelmente serão omitidos diretamente. Eles são chamados de conectores de versão de combate. Fabricantes com qualidade requisitos não são recomendados para usá-los, e haverá problemas sem fim.